热点资讯

其他资讯

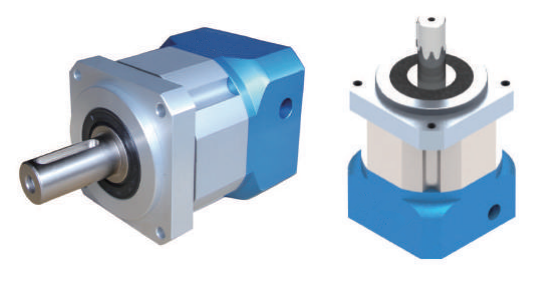

四方台镇新装置伊明牌PLFK080-L1-7-S2-P2强钢性行星减速器

文章来源:ymcdkj

发布时间:2024-04-27 08:25:10

四方台镇新装置:伊明牌PLFK080-L1-7-S2-P2强钢性行星减速器

机油容量与功率比也是选用机油的因素。机油容量与功率比也是选用机油的因素。机油容量大对油品质量要求不苛刻,机油容量小对油品的质量要求高。一般欧洲生产的发动机体积小,功率大,要求使用质量高的机油,如SHSJ。根据地区、季节、气温选油。冬季寒冷地区,应选用粘度小、倾点低的油或多级油,如我国的东北地区,可选用SF1W/SH5W/3等;全年温度较高的地区,如海南省,两广地带,可选用粘度较高的油,如SFCD5等。

四方台镇新装置:伊明牌PLFK080-L1-7-S2-P2强钢性行星减速器

行星减速机轴承选择有哪些因素呢?

1、环境因素

行星减速机的工作环境是什么样的,减速机的设备是在室内工作?还是在室外工作?尘土,杂质能否进入?周围的环境温度是高还是低?轴承位置有加热或冷却装置么?

2、生产因素

此次产品是大批量生产,还是少量个体生产?

3、润滑因素

轴承润滑油的工艺程序有没有确定,是循环油润滑还是其它?有没有特定品牌的润滑油?轴承润滑油的密封条件如何?

4、载荷因素

作用在齿轮和轴承上的载荷有多大?输入的扭矩是多大?除了齿轮施加力以外,还有没有其它的力

5、轴承轴的布置因素

轴是水平布置,还是垂直,倾斜的布置?在运行过程中轴是否?

四方台 P2强钢性行星减速器

5、减速比

输出转速与输入转速的比值

6、平均寿命

指减速机在额定负载下,额定转速时的工作时间。连续运转使用时降低使用寿命1/2 7、满载效率 指在负载情况下,减速机的传输效率。它是衡量减速机的一个关键指标,满载效率高的减速机发热少,整体性能高。

8、段数(级数)

太阳轮及其周围的行星轮构成独立的减速轮系,如减速机内只此一个轮系,我们称为“一段(级)”为得到更大的减速比,需多段(级)传动。

9、工作温度

是指减速机在连续工作和周期工作状态下,所能允许的温度。

10、容许径向力

当输出转速为100rpm,径向作用力在出力轴1/2处时所容许的力,转速增加时递减。

11、容许轴向力

当输出转速为100rpm时,容许的轴向作用力。

减速机出厂后,一般规定有200小时左右的磨合期(超过时间必须换油),这是减速机械使用初期的技术特点而规定的。磨合期是保证减速机正常运转,降低故障率,延长其使用寿命的重要环节。但是目前部分用户由于缺乏对减速机使用常识或是因为许用扭距不够,或是想尽快获得收益、小机大用,而忽视新机磨合期的特殊技术要求。

有的用户甚至认为,反正厂家有保修期,机器坏了由厂家负责维修,于是减速机在磨合期内就长时间超负荷使用,导致减速机故障频繁发生,这不仅影响了减速机的正常使用,缩短了减速机的使用寿命。因此,对减速机磨合期的使用与保养应引起充分重视。

减速机磨合期的主要问题

1、磨损速度快

由于新减速机零部件、装配和调试等因素的影响,配合面接触面积较小,而许用的扭距较大。减速机在运行过程中,零件表面的凹凸部分相互嵌合摩擦,磨落下来的金属碎屑,又作为磨料,继续参与摩擦,更加速了零件配合表面的磨损。因此,磨合期内容易造成零部件(特别是配合表面)的磨损,磨损速度过快。这时,如果超负荷运转,则可能导致零部件的损坏,产生早期故障。

2、润滑

由于新装配的零部件的配合间隙较小,并且由于装配等原因,润滑油(脂)不易在摩擦表面形成均匀的油膜,以阻止磨损。从而降低润滑效能,造成机件的早期异常磨损。严重时会造成精密配合的摩擦表面划伤或咬合现象,导致故障的发生。

3、发生松动

新装配的零部件,存在着几何形状和配合尺寸的偏差,在使用初期,由于受到冲击、振动等交变负荷,以及受热、变形等因素的影响,加上磨损过快等原因,容易使原来紧固的零部件产生松动。

4、发生渗漏现象

由于零件的松动、振动和减速机受热的影响,减速机的密封面以及管接头等处,会出现渗漏现象;部分铸造等缺陷,在装配调试时难以发现,但由于作业过程中的振动、冲击作用,这种缺陷就被暴露出来,表现为漏(渗)油。因此,磨合期偶尔会出现渗漏现象。

5、操作失误多

四方台 P2强钢性行星减速器

-007-K-P2-P1 020-K-P2-P1< 0-100-K-P2-P 020-K-P2-P1< 0-100-K-P2-P P2-P1

葛英飞等[41]研究表明,铝基复合材料高速铣削已表面构成主要包括具周期进给所产生的切削波纹,以及增强颗粒去除过程中所产生的坑洞、微裂纹、基体撕裂、涂覆和突起等非具直接切出要素。高速切削时,由于切削力较大、切削温度较高,尖处的工件材料明显发生塑性膨胀并沿尖两侧塑性流动。高速切削时由于材料变形不均匀,剪切角在一定范围内波动,从而造成切削不稳定,在表面形成明显振纹。研究还表明,切削用量、增强颗粒体分比/尺寸、具材料晶粒大小、冷却方式和工件热状态都对表面形成有显着影响。